汽車行業(三)| 汽車焊裝車間智能制造應用實踐分享,助力汽車産業智造升級

現代化汽車工廠設計是一項複雜的系統工程。作爲整車四大工藝中較爲典型的焊裝工廠,既涉及工藝、設備、工程及物流等專業,又要滿足産品多樣化、個性化趨勢下的柔性化、高節拍、節能環保等需求。2015年中國發布了《智能制造2025》規劃,促進了裝備智能化、數字化的高速發展,必将影響着汽車工廠生産設計規劃。

本文結合多年來佳順智能在汽車行業智慧物流綜合解決方案的項目實踐,淺析智能化焊裝工廠規劃方向及AGV應用介紹。

汽車焊裝車間

沖壓完成的汽車側圍覆蓋件,從沖壓車間出來之後就直接進入白車身焊接組裝生産線。焊裝線是整個汽車産線中工藝最複雜,自動化程度最高的一條産線。

整個焊裝線工藝結構非常緊密,包含點焊、CO2焊、螺柱焊、凸焊、壓合、塗膠、調整、滾邊,共計8種工藝。

汽車車身焊裝智能化的發展方向

在汽車架構設計中,底盤結構是相對穩定的。同一架構的車身總成,前艙及地闆總成的結構不會發生質的變化,爲了吸引客戶,車身的主要變化是上裝部分;目前國内車企工廠在車身焊裝的自動化程度已經很高,激光焊、點焊、弧焊、螺柱焊、塗膠、鉚接等工序都很容易實現機器自動化化,主線也實現了自動化物流運輸;

在開展車身焊裝智能制造規劃時需要結合企業的實際情況,确定車身焊裝智能化的重點發展方向,機械化、自動化、信息化、智能化是一個不斷演進的過程,智能化必須建立在紮實的基礎上。

車身焊裝智能化的重點方向:

1) 滿足多品種車身柔性化生産的智能化;

2) 車身焊裝質量監控智能化;

3) 焊裝設備、工裝狀态監控智能化;

4) 車間零件物流管理智能化;

5) 生産線設備機械及電氣故障的可視化預測、預控、預警及預檢修;

車身焊裝的智能化物流升級

智能化升級是一整套系統性的實施方案,車身焊裝由自動化生産升級爲智能化生産,需要制造規劃部門在廣泛調研、深入分析、統籌兼顧技術發展趨勢的基礎上,從規劃建立焊裝的智能制造管理系統、滿足多品種車身柔性化生産環境、建立車身焊接質量和尺寸精度的可視化智能監控體系、建立焊裝車身零件智能化物流系統、建立焊裝線主要設備的機械及電氣故障的可視化預控機制等幾個重點領域創造性地開展規劃工作。

佳順智能14年專注AGV領域,作爲專業的智慧物流綜合解決方案服務企業,在汽車智慧焊裝車間有大量應用實踐,焊裝車間智慧物流升級重點在以下系統的升級規劃。

規劃建立焊裝的智能制造管理系統;

智能化生産管理系統要與工廠智能制造管理系統相聯,并與焊裝智能制造單元及智能設備群進行有效的互聯互通,在線發放、接收各種制造指令、生産計劃、隊列順序、産品規格、工藝參數等;

在線數據自動采集。在線檢測車身焊接過程數據,包括與車身焊接有關的溫度、時間、電流、電壓、壓力、塗膠參數等;在線檢測分總成幾何尺寸、車身幾何尺寸、焊裝夾具狀态參數等;智能化物流管理。獲取沖壓件識别、主要零件定位、零件庫存數量、零件物流管理、防錯裝管理等;

通過智能制造系統對檢測到的焊接數據和幾何尺寸數據進行大數據分析及預測、預警、糾偏等,以保證車身焊接強度和幾何尺寸合格并保持一緻性。

規劃建立焊裝車身零件智能化物流系統。

智能制造管理系統是智能化物流系統及AGV應用規劃的基礎,在開展焊裝車間的平面布局設計時要充分考慮到智能化物流的需求,包含物流面積、物流路線規劃、AGV自動上線下線系統等;

通過安裝有RFID的沖壓件料架、分裝總成存放轉運貨架、物流托盤等,并在需要的特定位置安裝RFID讀寫器對轉運的零件進行自動識别、跟蹤定位、計數,而這些基礎的信息感知設施是實現智能化物流的關鍵之一;

通過智能化物流系統對AGV進行調度管理、對零件的出入庫進行有效管理、對空托盤和料架進行管理,滿足多品種車身柔性化生産的需求;

智能化物流系統要與MES系統相連接,對沖壓件、焊接分總成進行出入庫及上線管理,及時準确地送到消耗點。實現焊裝零部件物流的自動化和智能化。

AGV 在焊裝工藝中的應用

AGV替代人工搬運,實現自動化物流 AGV 目前已經在焊裝車間物流輸送方面大量應用,代替傳統人工轉運物料及電瓶車、叉車、皮帶機、Buffer 等傳輸車輛和設備。

AGV應用效益

節省人力,減少誤差;

AGV 的應用改變了物流運輸模式,不僅實現了省人化,而且減少了人爲錯誤導緻的物料供給問題;

降低安全隐患;

AGV 代替電瓶車、叉車等作業車輛,大大降低了人機交互所帶來的安全隐患;

節省場地,提高空間利用;

AGV 的靈活性解決了傳統傳輸工具空間占用面積大和改造困難的難題。物流運輸多采用牽引式 AGV,其體積小、價格低,與帶有腳輪的料車配合使用,把料車運送到指定位置。AGV料車可做成一體式結構,也可做成分體式結構(料車托盤 + 器具)。

AGV應用場景

AGV 與機器人對接的精準對接

AGV 料車到位後若由人工下件,AGV 自身精度即可滿足;若是由機器人從料車上自動抓取工件,機器人對工件的位置精度要求很高,爲實現自動取料:一般會采用改變料口結構、增加視覺識别等,佳順智能AGV可實現±5mm的精準定位,保障了與機器人的精準對接;

AGV 在調整線的應用

傳統焊裝調整線多采用固定滾床輸送方式,每次增加車型或位置改造的工作量都非常大,甚至需要拆除重建,爲不影響在制車型的生産,改造時間通常很短,且改造難度大。

AGV 代替固定滾床在調整線的應用,設計多車型通用托盤或直接切換托盤,滿足生産線高柔性化的要求;因爲AGV小車位置本就是不固定的,可以任意更換場地生産,打破了線體對空間的固定化需求模式。

AGV 切換夾具,實現生産自适應

傳統汽車焊裝生産線爲線式生産結構,該生産模式基于同平台車型,當不同平台車型混流時,就會導緻工藝設備使用不均衡。

AGV 的應用給生産線更多車型混流功能的實現帶來了可能性。爲适應更多車型的混流需求,增加生産線的靈活性與經濟性,先将傳統生産線按功能進行模塊劃分,建立不同功能的工作站,根據不同車型的工藝需求,進入相應的工作站,其它不涉及的工作站進行關閉或同時進行其它車型的生産,不僅節約了生産時間,提升了設備的利用率,更降低了單車生産的成本投入。

使用 AGV 還可以進行夾具、抓具等工裝的切換,生産之前把工裝夾具用 AGV 運輸到線體内,可以在工作站内實現任意多車型混流,而且這些不同車型的工裝可以在線外建立立體庫進行存儲,大幅降低了生産面積需求。

生活水平的日益提高使人們對汽車的需求也發生改變,越來越多的個性化需求正促使着汽車制造方式發生改變,高柔性、高智能的先進生産線應運而生。AGV 代替傳統固定式輸送線使生産更靈活,打破了傳統生産線平台化的限制,可以實現不同平台、更多車型的混流生産;同時打破了生産流程的界線,可以根據不同工藝制定相應的生産流程、生産路徑,從而更合理地利用生産資源。

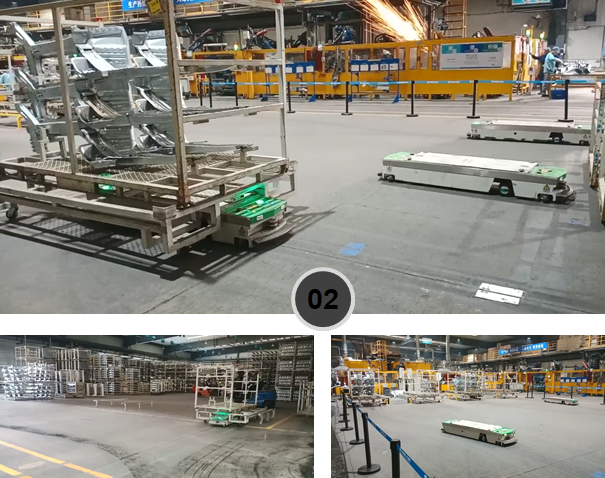

項目應用場景

應用案例:焊裝車間

方案産品:C1潛伏牽引系列

功能說明:

1、AGV系統與生産管理系統對接,提醒倉庫人員備料;

2、實現自動空滿料車交換;

3、AGV車與生産機器人高精度對接;

佳順智能是國内最早爲汽車行業提供智能制造解決方案的企業之一,我們将緻力爲汽車智造“4.0”提供全套解決方案,加速汽車行業智能升級!